在固態電池邁向產業化的征途中,電解質層的制備堪稱核心瓶頸。傳統濕法涂布雖能實現均勻薄膜,但在應對固態電解質獨特的物化性質與氣氛環境要求時,往往力不從心;而干法涂布雖避免了溶劑,卻也面臨成膜均勻性、厚度控制等系列挑戰。行業亟需一種高效穩定、兼具材料兼容性的新一代成膜技術。

在此背景下,曼恩斯特正式發布“固態電芯線-濕法解決方案”,從提供單一涂布設備,向提供覆蓋電解質制漿、涂布、轉印全鏈條的成膜解決方案跨越式升級。

該方案創新性地采用基于離型基膜與骨架膜預貼合的全新涂布路徑,成功實現了10-60μm超薄、均勻的固態電解質獨立成膜。而這一技術突破,不僅為構建“無隔膜”的固態電池架構提供了關鍵材料基礎,更以優越的工藝可控性與環境適應性,滿足了當前市場對高能量密度、高安全性固態電池量產的要求。

01 四大技術支柱,構筑量產基石

曼恩斯特固態電芯線濕法解決方案,并非單一功能的優化,而是通過四項環環相扣的技術創新,系統性地攻克了固態電池制造的痛點。

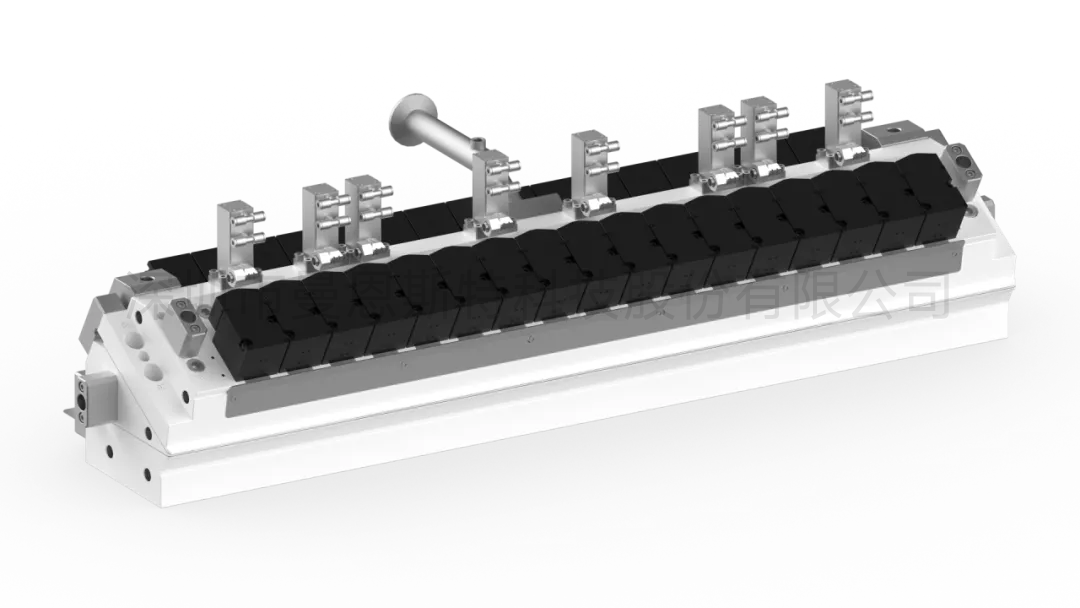

本質安全:單/雙層陶瓷模頭技術

固態電解質漿料(尤其是硫化物體系)的強腐蝕性是磨損金屬模頭、引入金屬異物的主要根源。曼恩斯特率先采用高耐磨、耐腐蝕的氧化鋯陶瓷模頭,背輥則采用碳化硅陶瓷,從根本上隔絕了涂布過程中的金屬污染源,保障了電解質層的本征特性,為電池的長期循環安全與一致性奠定了第一道防線。

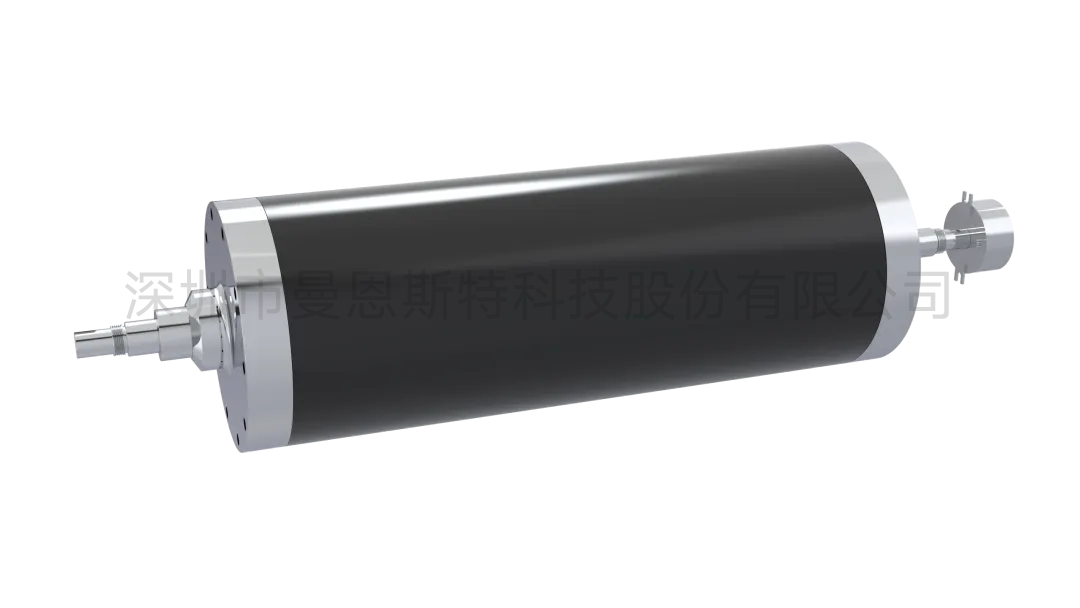

精密成型:電解質離型膜涂布技術

曼恩斯特固態電芯線濕法解決方案通過將離型基膜與加強型骨架膜進行預貼合,形成穩定的“復合基材”,再進行狹縫擠壓涂布。該技術能精準控制濕膜厚度與形態,經干燥后即可得到厚度在10-60μm范圍內可調、機械性能優良的獨立電解質薄膜。這種“先成膜、后轉印”的工藝,實現了電解質層質量的精密控制,有效規避了在粗糙、多孔的極片表面直接涂布時,因基材不平整或張力波動而導致的薄膜不均、缺陷傳導、界面缺陷等問題。

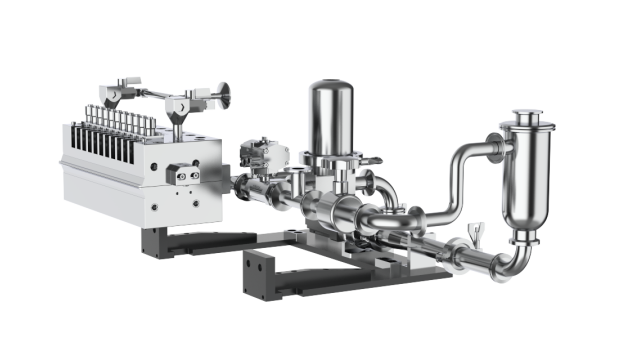

高效潔凈:集成式供料涂布系統

針對固態漿料昂貴、易沉降、怕污染的特性,曼恩斯特設計了高度集成的供料系統。通過將料罐、輸送泵、過濾器與陶瓷模頭采用硬管直連的一體化設計,極大地縮短了漿料流路,減少了管道彎頭帶來的殘留與損耗,300mm涂寬內漿料殘留可以控制在1L以內。

這不僅顯著降低了每次實驗或換型時的漿料浪費,更通過精簡流道降低了堵塞風險,保障了涂布過程的持續穩定與高效。

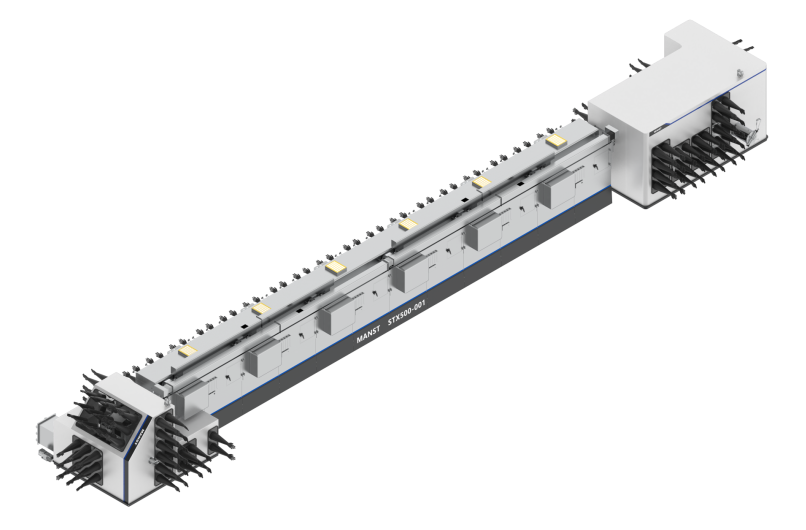

極致環境:手套箱集成技術

水氧含量是固態電池,尤其是硫化物電解質體系的“生死線”。曼恩斯特將整套涂布系統與干燥箱深度集成于封閉式手套箱內,創造并維持了涂布全過程 ≤1ppm的超低水氧含量環境。從漿料涂覆、溶劑揮發到膜層固化,全流程在惰性氣體的保護下完成,徹底隔絕了空氣對活性材料的氧化,從而確保了電解質膜本征性能的完好無損。

02 引領變革:從工藝到方案的價值閉環

曼恩斯特固態電芯線-濕法解決方案的發布,不僅僅是推出了一款新設備,更是提供了一套經過驗證的產業化思路。它通過“離型基膜精密成膜”這一核心工藝,串聯起了材料、裝備與電池設計,為客戶打通了從實驗室配方到量產產品的關鍵路徑。其四大技術優勢相互賦能,共同指向了量產所需的核心要素:產品一致性、材料兼容性、生產經濟性。

在當前固態電池技術路線百花齊放、量產競爭日趨激烈的格局下,曼恩斯特以其對底層工藝的深刻理解與前瞻性裝備研發,為行業提供了兼具實用性的制造方案,將加速全固態電池產業生態的成熟與落地,為全球新能源技術革命注入強勁的“制造動能”。